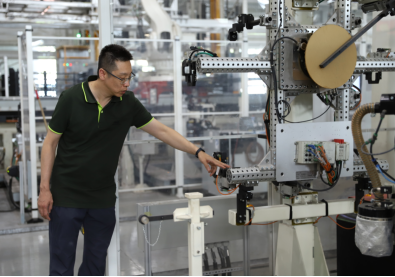

长春工程学院工程训练中心,一组特殊的工作台前呈现出阶梯式科研图景:本科生记录着传感器数据,研究生调试机器人运动轨迹,博士生分析着系统退化模型。这支跨年级、跨学科团队在导师带领下,正为国产轿车焊装生产线关键技术展开联合攻关。他们的工作台贴着醒目标语:“将论文写在产线上,让知识在钢花中淬火”。

新工科培养的立体实践

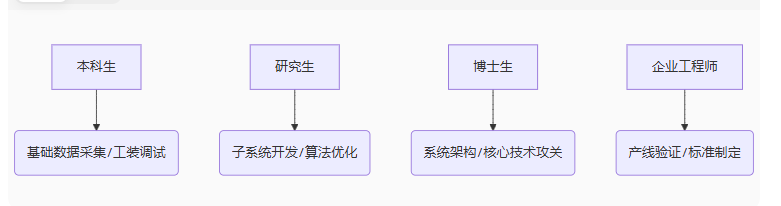

项目成为践行“产教融合、科教融汇”理念的生动载体:

本科生运用《机械精度设计》知识,完成2000余组定位精度测试;研究生基于《智能控制理论》开发焊接路径规划算法;博士生融合多学科知识构建装备健康预测模型。

“课堂理论与产线痛点在这里直接对话。”团队导师指着实时传输数据的实验台表示。工业现场传回的振动频谱图,已成为《机电系统诊断技术》课程的典型案例。

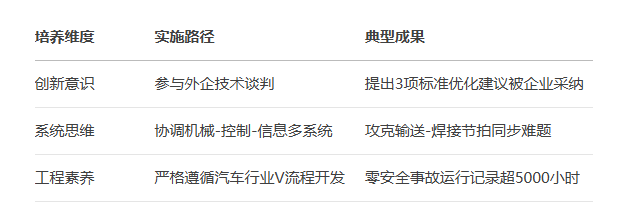

多维度创新能力孵化

项目执行中构建了能力培养闭环:

团队成员在调试柔性抓具系统时发现,机械专业学生需补充通信协议知识,而控制专业学生需理解材料变形特性。这种多学科交叉实践促使校开设相关微专业课程,践行了“新工科”人才的创新培养。

院校支撑体系筑基

项目的成功源于系统的制度保障。

一是三级孵化机制。大学生创新创业训练计划项目培育学生的基础科技创新能力;省级重点实验室提供研发平台;省部级科研项目牵引产学研融合。

而是多主体协同。一汽模具等企业提供真实场景和技术需求;相关高校贡献理论支撑;政府专项经费保障持续投入。

“从实验室样机到产线装备,学校搭建了完整转化链条。”技术转移中心负责人介绍。近三年,该项目孵化出26项发明专利、5项软著,团队参与的故障预测系统已编入行业培训教材。

产教融合的实效印证

项目成果在多个维度体现育人实效。一是产业贡献:研发的重力滑移输送系统在一汽产线节能20%;二是标准建设:参与制定16项企业标准,其中2项升级为团体标准;三是人才输出:本科生就业率100%(汽车制造领域达85%);研究生牵头创业企业获国家级高新技术认证;博士生研发成果应用于20余条产线 。

在长春一汽红旗工厂的焊装车间,由该校团队优化的生产线正以51JPH节拍稳定运行。“这些年轻人解决的不是虚构问题,”车间主任指着急停率为零的运行记录说,“他们直面的是每分钟价值数万元的停产风险。”

当实验室的算法遇见产线的钢花;

当课堂的公式化解设备的震颤;

这场持续数年的产学研接力;

正在铸造新工科教育的中国方案!